隨著兩化融和技術的發展,工業機器人的應用領域也越來越廣泛,其應用一般是以工作站的形式出現的。在機械加工領域,基本上是以工業機器人與CNC機床集成工作站或自動化生產線為主的。

那么在應用過程中,機器人和機床該如何結合呢,請看下面的文章!

本文從硬件的選擇、工業機器人與CNC數控機床的接口定義等方面,介紹了兩者集成的步驟,同時介紹了集成上下料工作站的種類與注意事項。

1. 硬件選擇

(1)工業機器人上下料工作站的組成

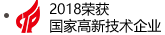

典型的工業機器人數控機床上下料工作站系統如圖1所示。主要的組成部分包括工業機器人、數控機床、工件、抓取手爪、周邊設備及系統控制器等。

工業機器人與數控機床之間的通信方式根據各系統的不同,也有所區別。對于信號較少的系統,可以直接使用I/O信號線進行連接,至少要包括門控信號、裝夾信號及加工完成信號等。對于信號較多的系統,可以使用現場總線、工業以太網等方式進行通信。

(2)上下料機器人的選擇

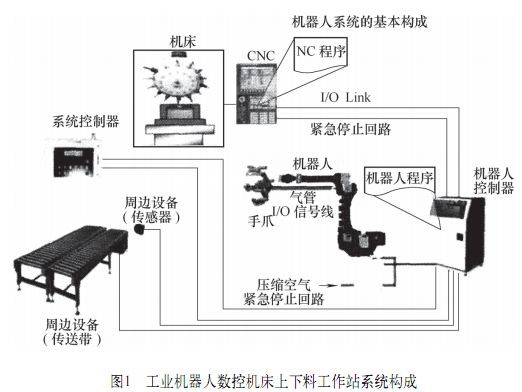

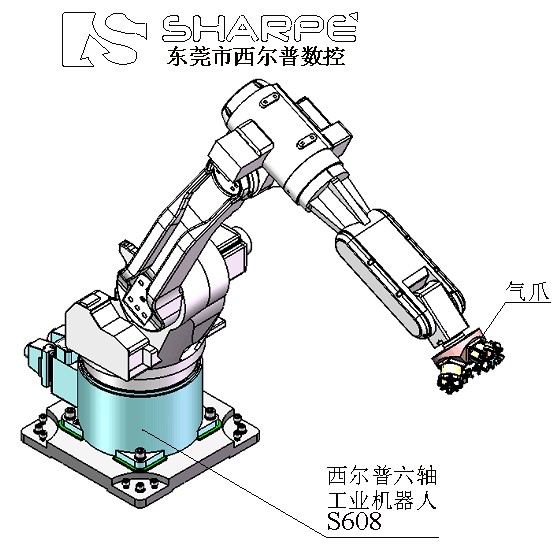

本實例所介紹的數控機床加工工件為圓柱體,如圖2所示,重量≤2kg,故機床上下料機器人可選用西爾普S608H六軸工業機器人,如圖3所示。機器人控制系統為納博特。

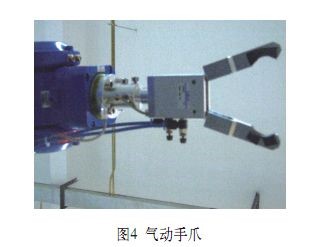

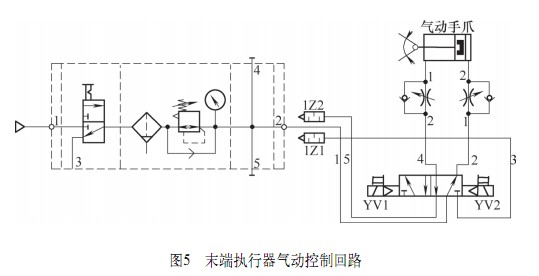

選擇工業機器人末端執行器應考慮夾取對象的形狀與質量,本實例選擇氣動手爪,如圖4所示,型號為HDS-20Y,控制手爪動作的電磁閥安裝在S608H機器人本體上。若工件質量大,可選用液壓手爪。

考慮到失電安全,失電后夾緊的工件不應掉落,故電磁閥采用雙電控。末端執行器氣動控制回路如圖5所示。當YV1電磁閥線圈通電時,氣動手爪收縮,夾緊工件;當YV2電磁閥線圈通電時,氣動手爪松開,釋放工件;當YV1、YV2電磁閥線圈都不通電時,氣動手爪保持原來的狀態。電磁閥不能同時通電。

(3)PLC控制柜與安全防護裝置的選擇

PLC控制柜用來安裝斷路器、PLC、開關電源、中間繼電器和變壓器等元器件。PLC選擇OMRON公司NJ301-1100控制器,上下料機器人的啟動與停止、輸送線的運行等均由其控制。

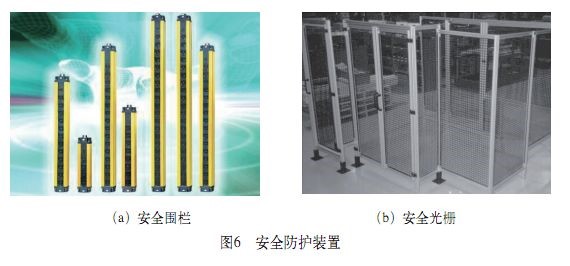

常用的安全防護如圖6所示,有安全圍欄與安全光柵。本工作站選用安全圍欄。

2. CNC與機器人上下料工作站的接口

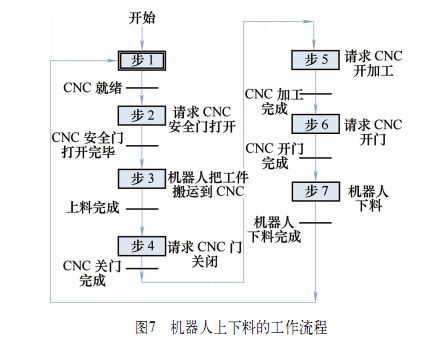

機器人上、下料時,需要與CNC進行信息交換、互相配合,才能有條不紊地工作。機器人上下料的工作流程如圖7所示。

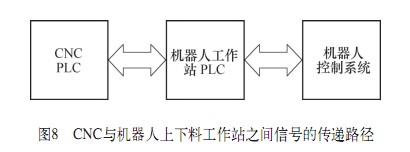

CNC與機器人上下料工作站PLC之間信號的傳遞路徑如圖8所示。CNC機床PLC與上下料工作站PLC之間進行信息交換,機器人控制系統與上下料工作站PLC之間進行信息交換。

CNC與機器人上下料工作站的接口信號如表1所示。上下料工作站PLC向CNC機床PLC發出指令,如“請求CNC開門”、“請求CNC關門”等,指令的執行由CNC機床PLC來完成。

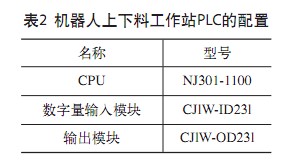

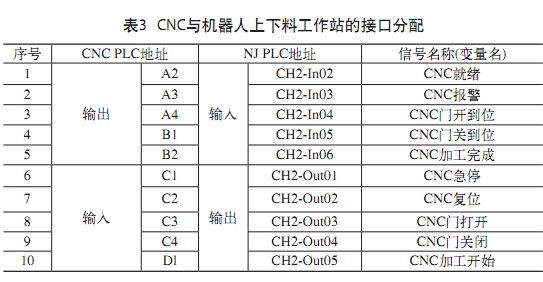

機器人上下料工作站PLC的配置如表2所示,CNC與機器人上下料工作站的接口分配如表3所示。

3. CNC與機器人上下料工作站的接口電路設計

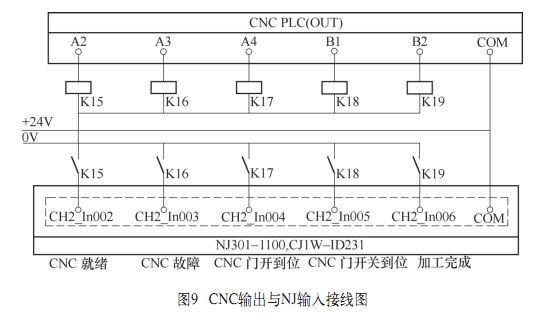

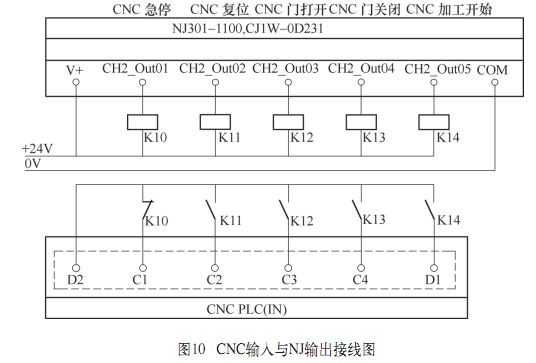

CNC機床PLC的輸出接口為源型輸出,而NJ PLC的輸入接口必須接為漏型,所以CNC機床PLC的輸出信號通過中間繼電器進行過渡。CNC輸出與NJ輸入接線圖如圖9所示。CNC輸入與NJ輸出接線圖如圖10所示。

4. 注意事項

(1)如果纏屑不處理,將會導致裝夾位置不準確,上下料困難等問題。面對此類問題,首先要建議客戶改良工藝或車削刀具,有效斷屑;此外還需增加吹氣裝置,每個工作節拍內吹氣一次,減少切屑堆積。

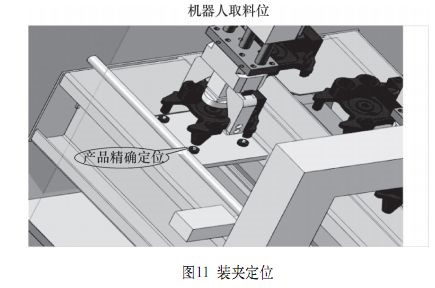

(2)機床的定位主要靠定位銷。一般情況下,定位銷會比定位孔小一些,不會發生工件難以裝入現象;但遇到間隙配合特別小的時候,首先要親自操作一下,看工件與定位銷之間的配合,再結合機器人精度做預判,以防后期機器人工作站調試時無法裝夾到位,如圖11所示。

(3)裝夾到位問題,有部分工件,在卡盤內部有一個硬限位,工件在裝夾時,必須緊靠硬限位,加工出的零件才算合格,遇此類情況,建議選用特制氣缸,含推緊壓板,可以有效達到目的。

(4)主軸準停問題,有的工件在裝夾時認方向,主軸需有主軸定向功能,才可以實現機器人上下料。

(5)切屑堆積問題,有部分數控車床不含廢料回收系統,此時在技術協議或方案中需注明,要客戶根據實際情況,定期清理切屑。

(6)斷刀是車床上下料中最頭痛的問題,如沒有斷刀檢測,只有通過定時抽檢來判斷此現象,如斷刀現象頻繁,建議研究該項目的可行性。

5. 結語

本文是以西爾普工業機器人與西爾普數控機床集成工作站的情況介紹的,對于工業機器人與數控銑床、加工中心等集成工作站同樣具有借鑒作用,其步驟與注意事項是大同小異的。